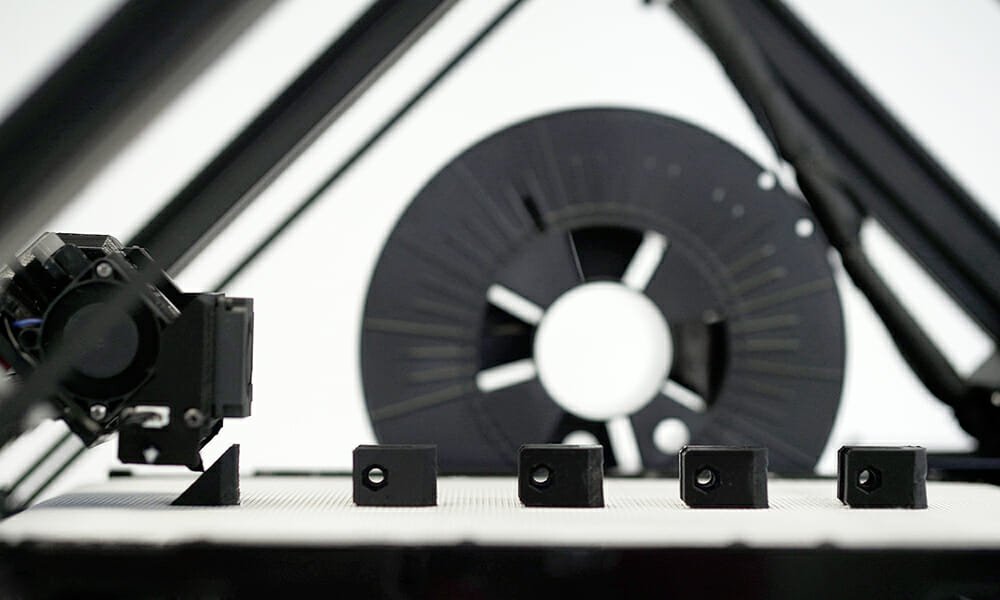

In den letzten Jahren hat die additive Fertigung, gemeinhin als 3D-Druck bekannt, die Fertigungsindustrie revolutioniert. Sie ermöglicht die Herstellung komplexer Objekte mit unübertroffener Präzision bei teilweise hoher Geschwindigkeit. Die ständigen Fortschritte in diesem Bereich haben den Weg für eine neue Ära der Fertigung geebnet, in der Individualisierung und Flexibilität die wichtigsten Faktoren sind. Ein weiterer Durchbruch ist die Kombination von 3D-Drucker und Fließband, welche nie dagewesene Möglichkeiten der Massenanpassung und Kosteneinsparungen bietet. In diesem Beitrag gehen wir der Frage nach, wie diese innovative Technologie es Unternehmen, insbesondere in der Automobilindustrie, ermöglicht, ein hohes Maß an Individualisierung und erhebliche wirtschaftliche Vorteile zu erzielen.

Freisetzung des Potenzials der Mass-Customization

Mass-Customization ist seit langem ein erstrebenswertes Ziel in der Fertigungsindustrie, da sie es den Unternehmen ermöglicht, die individuellen Vorlieben und Anforderungen der einzelnen Kunden zu erfüllen und gleichzeitig Skaleneffekte beizubehalten. Traditionelle Massenanpassungsprozesse beruhen auf einer Kombination aus manueller Arbeit und komplexen Werkzeugen. Die Anpassung erfolgt an ausgewählten Details, die z. B. Designmerkmale oder Passform betreffen. Für den Hersteller handelt es sich dabei um geringfügige Änderungen, aber sie suggerieren dem Kunden ein hohes Maß an Individualität und Einfluss auf das Endprodukt. Häufig wendet man das Konzept der Modularisierung an, bei dem ein Produkt aus verschiedenen Einzelteilen individuell zusammengestellt wird. Mit dieser Methode werden die Mehrkosten auf ein Minimum reduziert, und welche der Kunde in der Regel in Kauf zu nehmen bereit ist. Automatisierte additive Fertigungsverfahren bedienen den Trend zur Mass-Costumization noch präziser, als dies heute der Fall ist.

Durch die Integration eines Fließbandsystems in den 3D-Drucker sind Unternehmen in der Lage, maßgeschneiderte Produkte in großem Umfang herzustellen, ohne dass umfangreiche Umrüstungen oder manuelle Eingriffe erforderlich sind. Jedes Produkt kann genau auf die Spezifikationen des Kunden zugeschnitten werden, während der automatisierte Prozess eine effiziente Produktion gewährleistet. Dieses Maß an Flexibilität war bisher selbst mit den modernsten Techniken der Mass-Customization unerreichbar.

Individualisierung jenseits konventioneller Grenzen

Mit 3D-Fließbanddruckern lässt sich ein höheres Maß an Individualisierung erreichen als mit herkömmlichen Verfahren der Massenanfertigung. Während herkömmliche Fertigungstechniken die Individualisierung oft auf bestimmte Parameter oder vordefinierte Optionen beschränken, bietet die Integration des 3D-Drucks grenzenlose Möglichkeiten. Kunden können nun Produkte erhalten, die genau auf ihre Wünsche zugeschnitten sind, vor allem in Bezug auf Design, Größe und Beschaffenheit, aber auch Material und Farbe lassen sich bei der Produktion in einem 3D-Drucker ohne größere Maßnahmen beeinflussen. Dieser hohe Grad an Individualisierbarkeit kann sowohl eine Positionierung als Innovationsführer des Herstellers im jeweiligen Bereich begünstigen, als auch dem Trend des Open-Innovation-Konzepts Rechnung tragen. In diesem Fall werden durch den Input verschiedener Kunden neue Produktvarianten geschaffen, die wiederum für den Massenmarkt zum Tragen kommen können.

Dieser beispiellose Grad an Individualität ist auch in der Automobilbranche von großer Bedeutung. Hier zeigen sich die Iterationen, die auf unterschiedliche Zielgruppen ausgerichtet sein sollen, in Modellvarianten wie Sport, Luxury, Urban etc. Es ist aber auch möglich, auf unterschiedliche Wünsche anspruchsvoller Kunden einzugehen, indem Aspekte eines Fahrzeugs wie das Interieur, das Exterieurdesign und sogar funktionale Komponenten individualisiert werden können. Die Umsetzung dieser Variationen reicht von einfachen Maßnahmen der Mass-Customization bis hin zu sehr spezifischen. Diese können eigentlich nur durch handwerkliche Leistungen oder kostengünstiger durch AM-Technologie realisiert werden. Die Integration des 3D-Drucks mit der Fließbandtechnologie ermöglicht eine rationelle und kosteneffiziente Produktion dieser kundenspezifischen Teile.

Erzielen von Kosteneinsparungen und Effizienz

3D-Fließbanddrucker ermöglichen nicht nur die Herstellung kundenspezifischer Massenteile, sondern bieten auch erhebliche Kosteneinsparungen für Unternehmen. Ein deutsches Werk eines international erfolgreichen Automobilherstellers plant, diese Technologie im Form des 3D-Fließbanddruckers One Pro von iFactory3D in naher Zukunft einzuführen. Durch die Integration eines vielseitigen 3D-Fließbanddruckers rechnet man mit einer Einsparung von ca. 50.000 Euro pro Jahr an Arbeits- und Materialkosten. Das Gerät soll besonders für die lokale Produktion wichtiger, spezifischer Werkzeuge eingesetzt werden, die bislang extern beschafft wurden. Es waren zusätzlich Nacharbeiten in der Fabrik für deren Anpassung manuell notwendig, um sie an die individuellen Produktanforderungen anzupassen. Mit dem 3D-Fließbanddrucker tritt ein automatisierter Prozess an seine Stelle, bei dem minimale Anpassungen digital vorgenommen und direkt umgesetzt werden können. Der Bedarf an manuellen Eingriffen ist so minimiert, ebenso wie die Logistikkosten. Außerdem ist die Bedienung durch das Personal außerordentlich niedrig, da die AM-Maschine rund um die Uhr mit Fernüberwachung laufen kann.

Vorteil durch Zugänglichkeit

Der direkte Zugriff auf die Werkzeugproduktion, ohne lange Kommunikations- und Lieferwege, ermöglicht optimale Lösungen für jeden Betrieb. Modulare Werkzeugkonstruktionen oder die Anpassung von nur sehr kleinen Komponenten decken ein breites Spektrum von Anwendungsbereichen ab. Und für hochkomplexe Anwendungen kann jederzeit zeitnah ein individuelles Werkzeugmodell erstellt werden. Durch die Eigenfertigung mit der multifunktionalen AM-Technologie können hohe Anfangsinvestitionen, regelmäßige Wartung durch Externe und aufwändige Rüstvorgänge teilweise vermieden werden. Durch den Einsatz von 3D-Fließbanddruckern kann das Automobilunternehmen die Werkzeugkosten minimieren und sich schnell an Designänderungen anpassen, was die Produktivität und die Gesamtrentabilität erhöht.

Weg in eine neue Fertigungsära

Die Einbindung von 3D-Druckern mit integriertem Förderband als Druckfläche stellt einen wichtigen Meilenstein in der additiven Fertigung dar. Mit dieser Technologie können Unternehmen, insbesondere in der Automobilindustrie, ein fortschrittliches Maß an Personalisierung erreichen und gleichzeitig erhebliche Kosteneinsparungen erzielen. Die Möglichkeit, kundenspezifische Produkte in großem Maßstab ohne umfangreiche Umrüstungen oder manuelle Arbeit herzustellen, revolutioniert die Massenanfertigung und Mass-Customization. So wird Unternehmen die optimale Möglichkeit geschaffen, die individuellen Anforderungen ihrer Kunden problemlos zu erfüllen.

Die Zukunft der Fertigung liegt eindeutig in der Nutzung und Ergänzung flexibler und effizienter Technologien wie 3D-Fließbanddrucker. Indem sie sich die Möglichkeiten der Automatisierung und der additiven Fertigung zunutze machen, können Unternehmen der Zeit voraus sein. Sie passen sich den sich ständig ändernden Kundenbedürfnisse schnell an und gestalten den Weg für eine neue Fertigungsära mit.

Serienproduktion

Serienproduktion