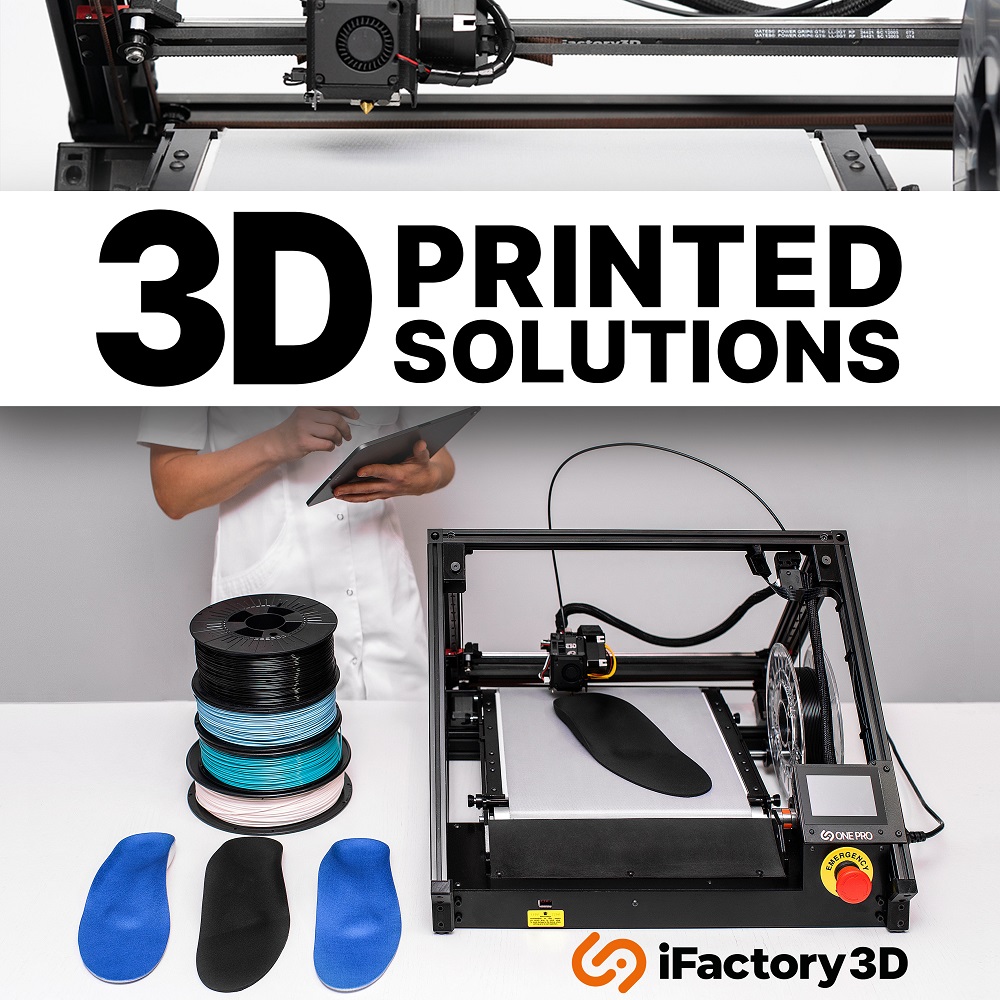

Die Zukunft der orthopädischen Schuhsohlen-Produktion hat einen neuen Namen: One Pro. Das Hardware-Gerät für serielle additive Fertigung mit endlos Druckfläche hat Verstärkung mitgebracht. Dank einem ausgefeilten Konzept, das mit erfahrenen Partnern aufgesetzt wurde, liefert iFactory3D jetzt ein geschlossenes System, optimiert für den orthopädischen Einlagendruck. Abgestimmte Software und medizinisch zertifiziertes Material runden die Benutzererfahrung ab, und machen den One Pro zu Plug&Play. Gezeigt wurde der Drucker auf der OST Messe in Köln, am 20.10.2023 und 21.10.2023. Die Messe Orthopädie Schuh Technik Köln ist die internationale Fachmesse für die Orthopädieschuhtechnik, 2023 mit mehr als 170 Aussteller und rund 5000 erwarteten Besuchern, die 2011 das erste Mal abgehalten wurde.

Endlos in die Zukunft drucken

Zunächst kommt der One Pro mit einem physikalischen Vorteil, der ihn für die Schuhsohlen-Produktion wie geschaffen macht. Der 45-Grad-Druckwinkel, der an das Fließband angepasst ist, sorgt für eine inhärent bessere Haftung zwischen den Schichten. So entstehen besonders saubere, weiche Kanten sowie eine glatte Oberfläche. Im Gegensatz zu herkömmlichen, kartesischen Druckverfahren, bei denen die letzten Schichten oft uneben enden, bietet der One Pro eine überlegene Qualität. Dies ist besonders wichtig bei der Herstellung von 3D-gedruckten Einlegesohlen, da sie höchsten Tragekomfort und perfekte Passform erfordern. Darüber hinaus ist dieser Prozess äußerst materialsparend, da nur wenige Stützstrukturen gedruckt werden müssen.

Ökologische und ökonomische Effizienz

Die additive Fertigung mit dem One Pro ist nicht nur präziser und qualitativ hochwertiger, sondern auch um ein Vielfaches ökologischer und wirtschaftlich effizienter als herkömmliche Herstellungsverfahren in der Schuhsohlen-Produktion. Statt Einlegesohlen aus massiven Blöcken zu fräsen und dabei wertvolles Material zu verschwenden, erfolgt die Herstellung mit minimaler Abfallproduktion und maximaler Ressourceneffizienz. Diesen Vorteil liefert allein die additive Fertigungsmethode, bei der nur Material, das benötigt wird, schichtweise aufgetragen wird. Stabilisierende Unterlagen oder Säulen fallen bei dem Fließbandgerät weitestgehend weg. Das spart unter anderem Druckzeit, aber auch Zeit in der Nachbearbeitung. Und letztendlich immer wieder Material, was gut für Umwelt und Geldbeutel ist.

Gesundheit an erster Stelle

Neben nur so viel Material einzusetzen wie nötig, ist mindestens genauso wichtig das richtige zu nutzen. Schuheinlagen haben unter normalen Umständen über längere Zeiträume nahen Kontakt zum Körper. Da sollte es selbstverständlich sein, nur unbedenkliche Werkstoffe für diese Funktion auszuwählen. Das ist derweil noch nicht Gang und Gäbe, iFactory3D und sein Partner sind aber entschieden, nur hochwertiges Filament für die Schuheinlagenproduktion einzusetzen. Das genutzte Material besitzt eine Zertifizierung als Medizinprodukt der Klasse 1 (MRD1). Bei hautnahen Produkten wie orthopädischen Einlagen ist dies bedeutsam; so wird die Verwendung von Materialien mit bedenklichen Toxinen vermieden. Im Gegensatz zu einigen chinesischen Herstellern, die Grenzwerte ausreizen, legt man bei der Verwendung des empfohlenen End-to-End-Systems beim One Pro den Fokus auf niedrige Belastungswerte und setzt ein klaren Statement für gesunde Alternativen.

Stimme der Zufriedenheit

Kunden, wie Akbal Randhawa, seines Zeichens Gründer The Foot Clinic in UK, ist wie andere auch von den Vorteilen des Fließbanddrucks überzeugt. Akbal teilt mit: „Die 3D-Fließbandtechnologie ist für Großbritannien neu. Ich fertige ein oder zwei Paar Orthesen pro Woche, die ich mit dem One Pro selbst schnell und mit minimalem Abfall herstellen kann. Ohne den One Pro müsste ich die Orthesen an ein Labor schicken und dann zwei Wochen warten, bis sie gefertigt sind. Die Orthesen, die ich herstellen kann, ersetzen die aus EVA gefrästen Geräte und sogar einige der geformten Kunststofforthesen.“

Internationaler Durchbruch

Der One Pro ist nicht nur in Deutschland ein Erfolg, sondern bereits in mehr als 10 Ländern weltweit im Einsatz. Seine Plug-&-Play-Philosophie zielt genau auf das Problem des Fachkräftemangels ab. Die Herstellung orthopädischer Einlagen war bisher zeit- und materialintensiv. Doch der One Pro macht die Produktion einfacher und effizienter. Mit diesem einfachen System kann ein Mitarbeiter viel Arbeit übernehmen, die Produktivität steigern und den Beruf attraktiver machen. Gerade in handwerklichen Berufen wie der Orthopädie, die mit einem Nachwuchsproblem konfrontiert sind, kann der One Pro dazu beitragen, die Branche für junge Menschen attraktiver zu gestalten.

Blick in die Zukunft

Der One Pro wird auf der MEDICA Düsseldorf vertreten sein, einer der weltweit größten Fachmessen für Medizintechnik und Orthopädie. Dies zeigt, wie relevant und zukunftsweisend der One Pro 3D-Fließbanddrucker für die Orthopädie und Medizintechnik ist. iFactory3D konnte den Wettbewerb von MedX@Düsseldorf für sich entscheiden und so wird das junge Technik Unternehmen offiziell die Stadt Düsseldorf auf der diesjährigen MEDICA Messe repräsentieren.

Der One Pro markiert einen wichtigen Schritt in der Entwicklung der Herstellung orthopädischer Einlagen. Mit seiner innovativen Technologie, seinem ökologischen Ansatz und seiner Einfachheit eröffnet er eine neue Ära in der orthopädischen Schuhsohlen-Produktion. Dies wird nicht nur die Produktionskosten senken, sondern auch die Qualität und Gesundheit der Einlagen verbessern. Eine Win-Win-Situation für Hersteller, Fachleute und vor allem die Menschen, die von orthopädischen Einlagen profitieren.

Serienproduktion

Serienproduktion