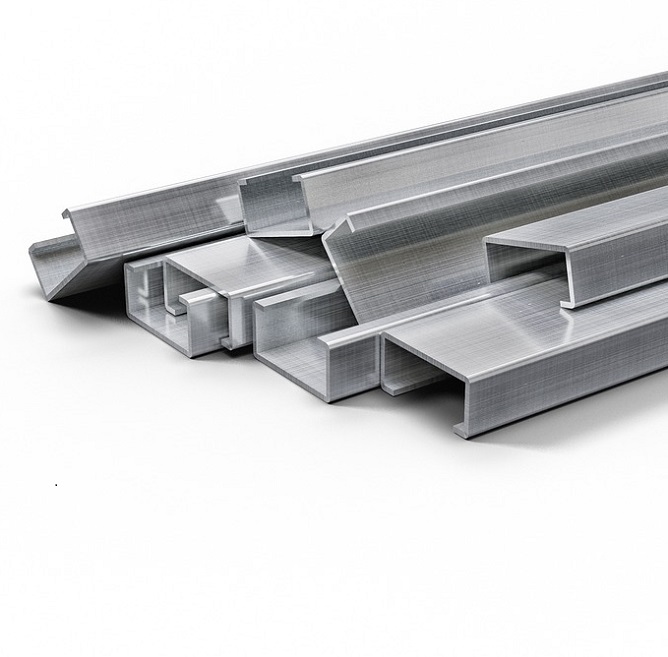

Extrusionsprofile sind oft die Grundbausteine vieler Konstruktionen – sie dienen als vielseitige und teilweise unverzichtbare Konstruktionselemente in zahlreichen Industriezweigen. Von der Architektur bis zum Möbelbau, im Maschinenbau, in der Automobilindustrie und bei der Herstellung von elektronischen Geräten – die Einsatzmöglichkeiten sind nahezu unbegrenzt. Die Funktionen der auch als Strangpress-Profile bezeichneten Objekte sind so vielfältig wie ihre Einsatzgebiete. Je nach Material und Objekt können sie als Teil der Rahmenkonstruktion, als Führungsschienen, als Sichtschutz oder Schutzabdeckung und vieles mehr eingesetzt werden. Ihre Vielseitigkeit erlaubt es, sie als strukturelle Basis für verschiedene Konstruktionen zu verwenden, aber auch als Träger für elektrische Leitungen, Beleuchtungssysteme oder sogar als Teil von Möbeln.

Allgegenwärtig in der Architektur

In der Architektur werden Extrusionsprofile häufig für die Gestaltung von Fensterrahmen, Türen oder Fassaden verwendet. Ihre Festigkeit, ihre Witterungsbeständigkeit (dank der entsprechenden Materialwahl) und ihre Vielseitigkeit in der Formgebung machen sie zu einer idealen Wahl in diesem Bereich. Im Maschinenbau werden sie für die Konstruktion von Rahmen, Trägern, Gehäusen und anderen Strukturelementen verwendet, da sie Stabilität bieten und gleichzeitig leicht sind. In den Hohlräumen können Anker angebracht werden, so dass sich aus einzelnen Profilen leicht modulare Konstruktionen erstellen lassen.

In der Architektur werden Extrusionsprofile häufig für die Gestaltung von Fensterrahmen, Türen oder Fassaden verwendet. Ihre Festigkeit, ihre Witterungsbeständigkeit (dank der entsprechenden Materialwahl) und ihre Vielseitigkeit in der Formgebung machen sie zu einer idealen Wahl in diesem Bereich. Im Maschinenbau werden sie für die Konstruktion von Rahmen, Trägern, Gehäusen und anderen Strukturelementen verwendet, da sie Stabilität bieten und gleichzeitig leicht sind. In den Hohlräumen können Anker angebracht werden, so dass sich aus einzelnen Profilen leicht modulare Konstruktionen erstellen lassen.

Beliebt für Funktion und Design

Extrusionsprofile sind in der Automobilindustrie weit verbreitet, sei es für die Konstruktion von Fahrwerksteilen, Karosserieteilen oder Innenraumdetails. Ihre Leichtigkeit und Widerstandsfähigkeit gegen äußere Einflüsse sind hier von großer Bedeutung. In der Elektronikindustrie werden sie zum Beispiel als Kühlkörper für elektronische Bauteile häufig eingesetzt, da ihre Struktur eine effiziente Wärmeableitung ermöglicht. Ein weiteres Einsatzgebiet ist der Möbelbau. Hier können Extrusionsprofile wie beispielsweise Aluminiumprofile als Grundgerüst für Regalsysteme, Tischbeine oder Designelemente dienen, wobei ihre Flexibilität und Anpassungsfähigkeit in der Formgebung ein hohes Maß an Gestaltungsfreiheit bietet.

Extrusionsprofile sind in der Automobilindustrie weit verbreitet, sei es für die Konstruktion von Fahrwerksteilen, Karosserieteilen oder Innenraumdetails. Ihre Leichtigkeit und Widerstandsfähigkeit gegen äußere Einflüsse sind hier von großer Bedeutung. In der Elektronikindustrie werden sie zum Beispiel als Kühlkörper für elektronische Bauteile häufig eingesetzt, da ihre Struktur eine effiziente Wärmeableitung ermöglicht. Ein weiteres Einsatzgebiet ist der Möbelbau. Hier können Extrusionsprofile wie beispielsweise Aluminiumprofile als Grundgerüst für Regalsysteme, Tischbeine oder Designelemente dienen, wobei ihre Flexibilität und Anpassungsfähigkeit in der Formgebung ein hohes Maß an Gestaltungsfreiheit bietet.

Grundverschieden und doch ähnlich

Diese Profile werden daher aus verschiedenen Materialien wie unterschiedlichen Kunststoffen, aber auch aus Metall wie Aluminium oder Stahl hergestellt. Sie können starr oder flexibel sein. Ihre Formen sind je nach gewünschter Anwendung sehr unterschiedlich. Eines haben sie jedoch fast alle gemeinsam: Sie sind schmal, stellenweise hohl und länglich.

Große Auftragsvolumen für Extrusionsaufträge entscheidend

Die Herstellung von kundenspezifischen Extrusionsprofilen erfordert spezielle Werkzeuge, die teuer sein können und für jedes einzelne Profil individuell angefertigt werden müssen. Extrusionsaufträge lohnen sich daher oft nur bei größeren Stückzahlen. Das heißt, erst wenn ein neues Produkt serienreif ist und verschiedene Iterationen durchlaufen hat. Heikel wird es, wenn die vorgesehenen Profile eingesetzt werden und nicht passen. Entsprechende Prototypen der Extrusionsteile sind daher von großem Vorteil. Bevor man die teuren Werkzeuge herstellt und einen großen Auftrag an ein Extrusionsunternehmen vergibt, lohnt es sich, die Profile ausgiebig zu testen.

Einsatz von 3D-Druck für Prototypenherstellung von Extrusionsprofilen

3D-Drucker sind dank ihrer detaillierten Ausführung geeignet, die spezifischen Formen so zu erstellen, wie sie später extrudiert werden. Sie bilden oft einen Querschnitt ab, der wenige Zentimeter des Profils widerspiegelt. Diese Anpassungsfähigkeit ist einer der Gründe, warum 3D-Drucktechnologien, insbesondere der 3D-Fließbanddruck, so wichtig für die Entwicklung von Prototypen sind. Der Fließbanddruck ist für diesen Anwendungsbereich besonders bemerkenswert, weil er auch die Solllängen darstellen kann. Dies ermöglicht die Herstellung von kundenspezifischen Extrusionsprofilen, ohne dass Kosten und Zeit für die Herstellung von spezifischen Werkzeugen anfallen.

Endlosdrucker mit Vorteil für Extrusionsprofile

Die Nutzung dieser fortschrittlichen Drucktechnologie, wie sie von iFactory3D entwickelt wurde, ermöglicht die Herstellung von Extrusionsteilen in einer kontinuierlichen, nahtlosen Form. Während herkömmliche 3D-Drucker meist nur kleinere Querschnitte für Tests von Produktneuentwicklungen liefern können, erlauben Fließbanddrucker die Herstellung von Endlosprofilen in jeder gewünschten Länge. Die Vorteile dieser Methode liegen auf der Hand: Weniger Nahtstellen bedeuten weniger Arbeitsschritte, erhöhte Stabilität und eine präzisere Simulation des Endprodukts.

Materialvielfalt für qualitativ gelungene Abbildungen

Der 3D-Fließbanddrucker von iFactory3D ist für die Herstellung verschiedener Extrusionsprofile bestens geeignet, da er eine große Bandbreite an Materialien verarbeiten kann und somit der Qualität der geplanten, extrusionsgefertigten Profile sehr nahe kommt. Mit einer erfolgreichen Simulation lassen sich Probleme in der weiteren Entwicklung und später in der Produktion bestmöglich vermeiden.

Weitere Pluspunkte für Extrusionsprofile vom 3D-Drucker mit Fließband

Neben dem Vorteil der unbegrenzten Druckbettlänge für Endlosteile bietet der 3D-Fließbanddrucker von iFactory3D einen weiteren Vorteil für die Profilproduktion. Der Druckwinkel von 45° ist hier die Besonderheit: Werden die Extrusionsprofile mit einer flachen Seite liegend auf dem Fließband gedruckt, können die inneren Begrenzungen und Führungen ohne zusätzliches Stützmaterial realisiert werden. Mit dem spitzeren Druckwinkel können die Schichten gegeneinander aufgebaut werden, auch wenn sich darunter ein Freiraum befindet. So entstehen quasi schwebende Strukturen. Im Gegensatz dazu sind kartesische Drucker mit einem 90°-Winkel anfälliger für Druckfehler, da sie die Extrusionsteile hochkant drucken. So gibt es nur eine schmale Auflagefläche, was besonders in fortgeschrittenen Druckphasen zu Problemen führen kann. Die Hebelwirkung nimmt zu und dann kann der sich bewegende Druckkopf das Druckobjekt schnell verschieben. Dies führt zu häufig zu Layershifts, Luftdruck, Druckabbruch oder in manchen Fällen zu Schäden am Gerät selbst.

Kleinserien statt Großauftrag für Extrusionsprofile

Mit der Fließbandfunktion des One Pro von iFactory3D beispielsweise ist man jedoch keineswegs auf das reine Prototyping beschränkt. Neben der Produktion von Endlosobjekten ist der Drucker auch für die additive Serienfertigung geeignet. Ist der Druckauftrag einmal gestartet, arbeitet der 3D-Fließbanddrucker ohne weitere Eingriffe. So können dank der Druckwarteschlangenfunktion mehrere, auch unterschiedliche Extrusionsprofile über einen längeren Zeitraum kontinuierlich am laufenden Band produziert werden. Diese Option ist besonders attraktiv für Kleinbetriebe mit niedrigen Auflagen oder spezialisierte Unternehmen, die auf kundenspezifische Lösungen setzen. In diesen Kleinserien kann der 3D-Fließbanddruck eine ökonomisch vorteilhafte Alternative zur Herstellung mit klassichen Extrusionsverfahren darstellen.

Extrusionsprofile und 3D-Fließbanddruck – It’s a match

Zusammenfassend lässt sich festhalten, dass die Kombination von Extrusionsprofilen und fortschrittlicher 3D-Drucktechnologie also nicht nur neue Wege in der Produktentwicklung eröffnet, sondern auch die Realisierung einzigartiger Designs und maßgeschneiderter Lösungen ermöglicht. Ganz gleich, ob für große Industrieanlagen oder kleine, individuelle Produkte im Bereich der Innenarchitektur.

Serienproduktion

Serienproduktion